1、销售一部:铸铁平台 铸铁件 铸钢件

王小姐:0317-8198662

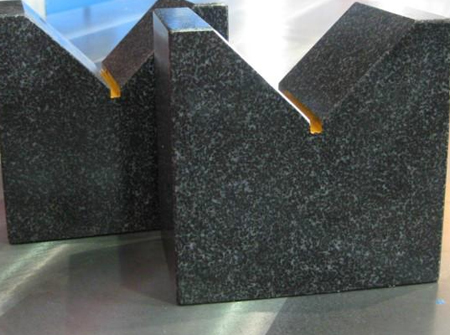

2、销售二部:大理石平台 大理石构件

张小姐:0317-8191000 13703332811

3、销售三部:塞规环规 通止规 检具

赵小姐:0317-8192056

4、其他量具

赵女士:0317-8192080

5、投诉热线:0317-8192056 15076798908

公司传真:0317-8192685

公司网址:www.xcglj.com

地址:河北省沧州市泊头市交河镇北孟庄村

机械设备零件加工精度影响因素与安装工艺要点

[一]、机械加工精度影响因素

(1)机床自身因素。如果机床本身就存在误差,必然会影响零件加工的精度,具体来说,机床方面的误差主要包括以下几种。第一是主轴回转误差。加工零件必须以主轴为准,其属于机床加工的核心零件,因此一旦出现偏差,必然会影响零件精度。第二是导轨误差,其是机床在运行过程中的一项较为基础的条件,对于零件各部分位置的确定具有重要作用。但此类误差较为常见,安装质量也处于极不稳定的状态,进而导致机床整体产生偏差,无法满足零件的加工要求。第三是传动链误差,传动链元件会随机床运行时间的增加逐渐被磨损,进而影口向加工精度。

(2)加工工具因素。在加工过程中通常会根据零件的特点选择合适的刀具,必要时还需要采用一些特殊道具,而这类道具最容易形成误差,普通道具的误差相对较小,甚至可根据零件的精度要求直接忽略。另外,夹具的影响较为明显,其主要作用是固定机床与刀具,避免两者偏移,但夹具出现误差的现象也较为常见,最终导致零件的精准度无法满足生产要求,因此需要严加控制。

(3)内应力因素。内应力会影响机械设备的稳定性,进而导致零件变形。内应力的产生与以下两项因素有关。第一,在热处理时零件的尺寸控制难度较大,容易导致尺寸不够均匀,冷却过程中也会出现同样的状况,最终都会产生内应力。第二,如果零件为细长状,车销后会因内应力而弯曲,进而影响零件的加工精度。

(4)工艺系统因素。工艺系统一旦受热,必然会导致零件变形,在具体加工时误差最高可达70%。机床与刀具数受热时同样会出现此种情况,并且变形更为明显。另外,工艺系统在加工过程中通常会受到外力的影响,进而导致加工误差较大,其中的原因主要包括以下两个方面。第一是零件刚度。相对刀具而言,工件刚度较低,在切削力的共同作用下,必然会导致零件刚度不足,进而引发变形问题。第二是刀具刚度。采用外圆车刀加工时尽管因刚度过大会产生一定程度的形变,但通常情况下均能控制在合理的范围内,因此可直接忽略,但如果刀杆刚度较小,则会导致孔加工的精度无法满足生产要求,撞的直径过小也会引发同样的状况。

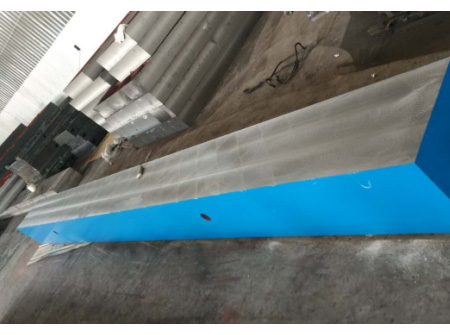

在制造业中,几乎每个工厂具有种类、规格和数量不同的平板。使用铸铁平板前要正确选择平板,在高精度的平板上划线,对平板来说是“大材小用”,是一种浪费,而且工件会磨伤平板的工作面;在低精度的平板上进行精密检验,保证不了检验精度。

[二]、机械装配工艺关键技术应用要点

在机械装配工艺关键技术实施过程中,依据机械装配工艺关键技术实施特点,对其进行合理控制,对于整体机械装配工艺实施效率及质量的提升非常重要。一方面在刀具连接过程中,需要加大对切削用量、装配刀具具体参数的关注力度。同时结合适当类型的润滑用品的配置,可为待装配器件性能优化提供有效的依据。在实际装配工艺关键技术应用过程中,相应装配工作人员应注意结合以往数据,对相关仪器参数及配置需求进行全面分析,最大程度的降低相关部件连接产生的连接误差。另一方面在机械装配工艺实施之初,适当增加系统刚度,可以从根本上降低机械装配环节的数据差异。常用的刚度提措施是采用装夹的方式,同时结合机械零部件切削作业中切削液的充足配置,可以避免机械零部件切削作业热量散失导致的加工误差。同时在实际机械零部件加工过程中,为了保证整体机械零部件加工环节安全进行,相关机械零部件加工人员可在现场实际零件温度下降到标准数据限度后,再进行后续机械加工工序。

相关产品

|

相关动态

|